Élastomère : Propriétés et applications dans l'étanchéité industrielle

L’élastomère aussi appelé caoutchouc est une sorte de polymère. Il est le seul matériau complétement élastique qui résiste à la température et une multitude de fluides. Grâce à ses propriétés, il est le matériau principal dans le secteur de l’étanchéité industrielle.

Introduction

Christophe Colomb est le premier européen à voir du caoutchouc en 1493, lors de son voyage en amérique du sud et Haïti où il a rencontré des indigènes jouer avec une balle faite de sève séchée. Quelques siècles plus tard, en 1839, Charles Goodyear découvre le processus de vulcanisation du caoutchouc aux Etats-unis.

Le caoutchouc peut-être produit de deux manières différentes, soit par la coagulation du latex, sécrété par certains arbres comme l’hévéa brasiliensis, soit de façon synthétique, par polymérisation des hydrocarbures. Le caoutchouc cru n’a pas de propriétés élastiques, c’est seulement après le procédé de vulcanisation qu’il le devient. C'est Charles Goodyear qui a découvert le procédé de vulcanisation à chaud en 1839. Par la suite, la fillière du caoutchouc s'est largement développée grâce à l'industrie automobile et la fabrication de pneus.

Elastomère et les autres types polymères

Les différents matériaux utilisés dans le secteur de l'étanchéité industrielle peuvent être regroupés en 4 grandes familles de polymère :

Thermoplastiques

|

Désignation chimique des matériaux de base |

Abréviation |

Noms commerciaux |

|

Polytétrafluoroéthylène |

Algoflon, Teflon, Fluon ... |

|

|

Polypropylène |

PP |

Novolen ... |

|

Polyamide |

PA |

Nylon, Rilsan, Dymetrol ... |

|

Cétone de Polyéther |

PEEK |

|

|

Polyoxymétylène ou polyacétale |

POM |

Delrin ... |

|

Copolymère perfluoroalcoxy |

PFA |

Teflon-PFA ... |

Elastomères thermoplastiques

|

Désignation chimique des matériaux de base |

Abréviation |

Noms commerciaux |

|

Polyuréthane |

Urepan, Vulkollan, Adipren, Desmopan ... |

|

|

Chlorure de polyvinyle |

PVC |

Plaskon, Hostalit ... |

Elastomères (caoutchouc)

|

Désignation chimique des matériaux de base |

Abréviation |

Noms commerciaux |

|

Butadiène acrylonitrile |

Perbunan, Europrene N, Butacril, Nitriflex, Hycar, Chemigum, Butakon, Krynac, Paracril, Nipol, Breon ... |

|

|

Butadiène acrylonitrile hydrogéné |

HNBR |

Therban ... |

|

Caoutchouc fluoré |

Viton, Tecnoflon, Fluorel ... |

|

|

Caoutchouc perfluoré |

Kalrez, Simriz, Chemraz, Evolast ... |

|

|

Chloroprène |

Neoprene, Baypren ... |

|

|

Caoutchouc Ethylène-Propylène-Diène |

Vistalon, Buna AP, Keltan, Dutral ... |

|

|

Caoutchouc silicone :

|

|

|

|

Polyéhtylène chlorosulfoné |

CSM |

Hypalon ... |

|

Polyacrylate |

ACM |

Cyanacryl, Noxite Pa, Nipol AR ... |

|

Caoutchouc Styrène-Butadiène |

SBR |

Buna SB, Solprene ... |

|

Caoutchouc Naturel |

NR |

Résines thermodurcissables

|

Désignation chimique des matériaux de base |

Abréviation |

Noms commerciaux |

|

Phénoplaste (résine phénolique) |

PF |

Ferrozell, Pertinax ... |

Elastomère : Propriétés et caractéristiques

Propriété mécanique

Elasticité

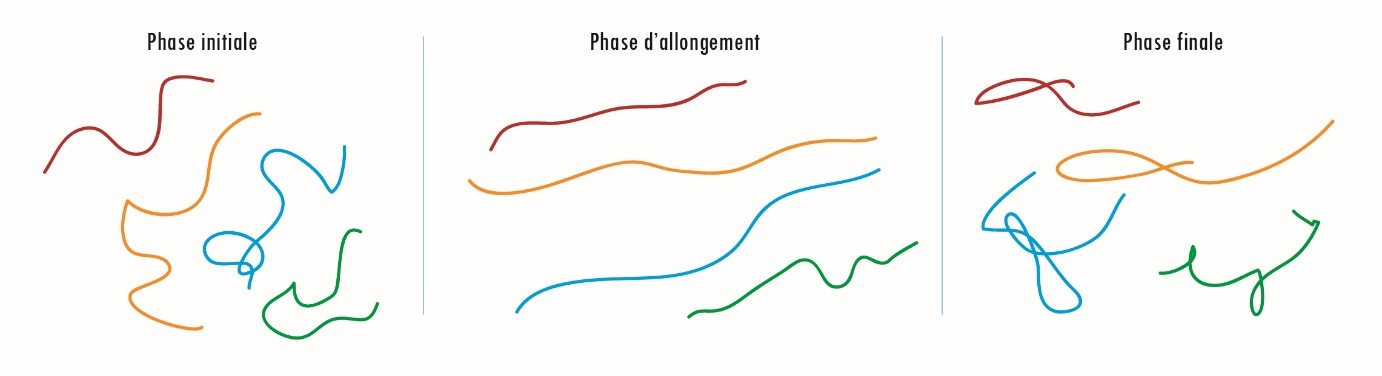

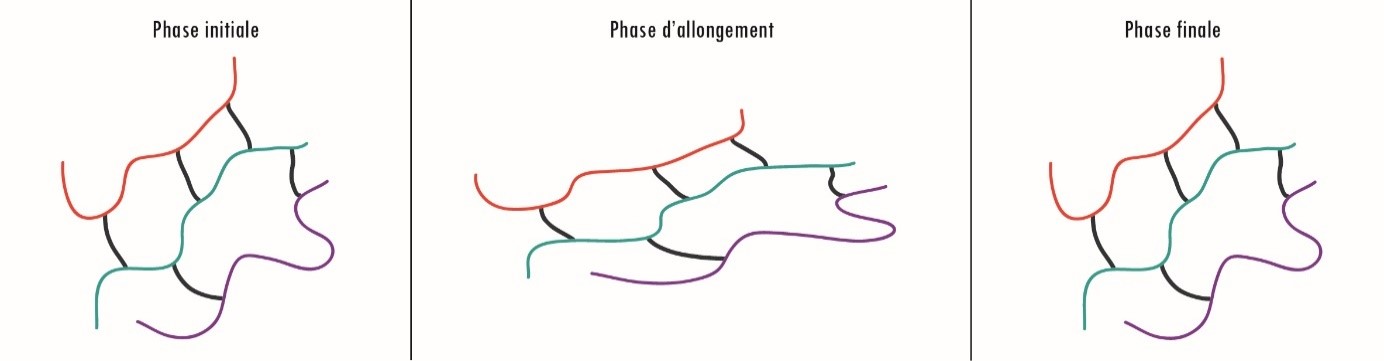

L’élasticité d’un caoutchouc est issue du processus de vulcanisation. Vulcaniser consiste à « cuire » un élastomère afin de créer une réticulation. Cette réticulation ou cross-linking permet de créer des ponts entre les chaînes d’un élastomère. Ce sont ces ponts qui vont donner les propriétés élastiques au caoutchouc.

Matériau non-réticulé : plastique

Matériau réticulé : élastomère

Comme nous le constatons sur les schémas, les ponts permettent à l’élastomère de reprendre presque parfaitement sa forme initiale tandis que le matériau non-réticulé conserve sa nouvelle forme. C'est seulement après ce processus de réticulation que l'on peut appeler un élastomère : "caoutchouc".

Quelques avantages de la vulcanisation :

- L'élastomère passe d’un état plastique à un état élastique, améliorant significativement ses propriétés mécaniques

- Le caoutchouc ne se dissout pas dans les solvants mais il gonfle

Dureté

La dureté est un paramètre utilisé pour définir la résistance d’un matériau à la pénétration d’un corps plus dur.

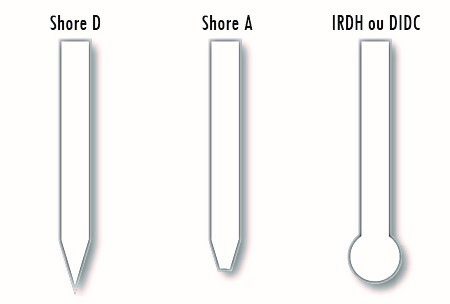

On mesure la dureté grâce à un duromètre qui peut être exprimé en différentes échelles de mesure : Shore A, Shore D et IRDH (également appelé DIDC).

L’unité de mesure, le Shore s'étend sur un intervalle de 0(mou) à 100(dur).

Différentes formes des duromètres

Shore A & D : D’une manière générale, ces tests de dureté permettent de mesurer des surfaces planes. Le test shore A sera plutôt utilisé pour mesurer les matériaux les plus mous tandis que le test Shore D sera utilisé pour mesurer des matériaux plus durs.

IRDH : Ça surface sphérique est plus adaptée pour mesurer des pièces finies ou des pièces à surfaces irrégulières.

On accorde une tolérance de + ou – 5 unités étant donné la multiplicité des méthodes de test ainsi que les modalités de prise de mesure.

La dureté est un paramètre important dans le choix du matériau. Une dureté élevée peut par exemple dans le cas d’un joint torique compensé une pression importante en limitant le phénomène d’extrusion.

Déformation rémanente à la compression (DRC)

La DRC ou Déformation Rémanente après Compression est une méthode qui permet de mesurer les propriétés élastiques d’un matériau avec certaines contraintes (température, durée, etc.)

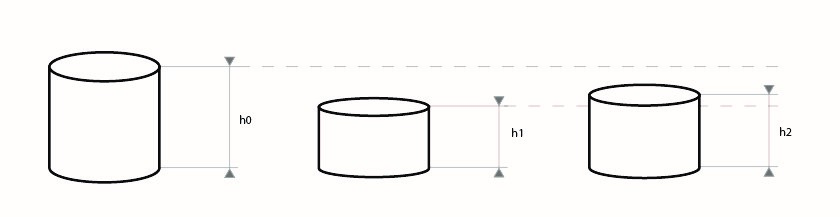

Schéma du test DRC

La DRC est calculée selon la formule suivante :

DRC en % = ((h0 -h2)/(h0-h1))*100

Deux normes peuvent être retenues pour effectuer le test DRC : ASTM D395 méthode B et ISO 815 méthode A.

La déformation rémanente à la compression est influencée par :

- La durée de compression

- Le taux de compression

- La température durant le test

- La forme du matériau

- La résistance aux fluides du matériau

Comment interpréter les résultats ?

Plus le chiffre est proche de 0, et plus le matériau testé aura tendance à reprendre sa forme initiale et donc meilleur sera sa DRC.

Autres propriétés mécaniques

Résistance à la traction et allongement à la rupture : Ces propriétés permettent de déterminer la force nécessaire pour casser une éprouvette. L’allongement s’exprime en % par rapport à sa dimension initiale tandis que la résistance à la traction va s’exprimer en Mpa.

Densité : Masse volumique exprimé en g/cm3

Résistance à la déchirure : force (n/mm) nécessaire pour couper ou déchirer un élastomère (donnée pertinente pour un élastomère avec une utilisation protectrice comme les soufflets de protection)

Coefficient de frottement : c’est un paramètre qui va calculer l’adhérence (statique) ou le glissement (dynamique) entre un matériau et la surface à étancher.

Propriété chimique : voir tableau des résistances chimiques

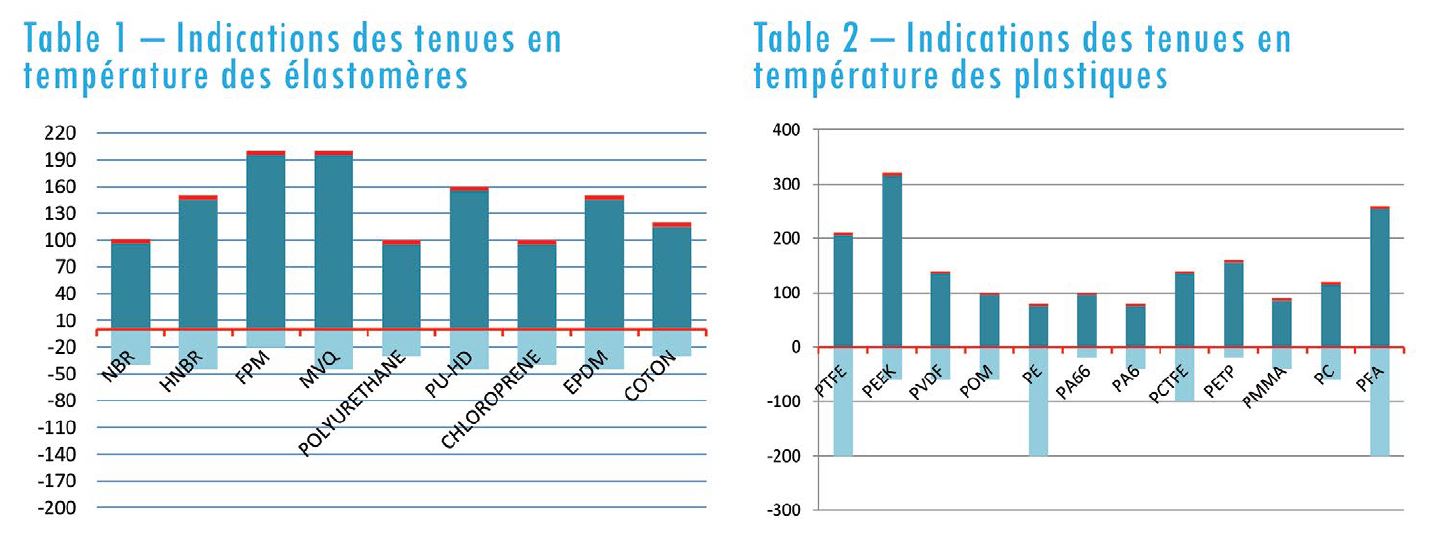

Résistance à la température :